2. Processus de formation de tube rectangulaire

Tube rectangulaire peut être divisé en deux types, processus de formage direct, à savoir, "carré à carré" (directement à carré) et "rond à carré" (du tube circulaire au tube rectangulaire). De nombreux documents comparent les caractéristiques des deux processus. Les entreprises de production adoptent également différents processus en fonction de l'état de l'équipement. Le CCRSA a organisé le colloque sur les tubes en acier rectangulaire à formage direct à froid à Tai'an, Shandong, les 28 et 29 juillet 2006.

2.1 La comparaison entre "rond à carré" et "carré à carré".

De nombreux livres et documents illustrent la méthode de conception des tubes soudés et des tubes rectangulaires. Nous comparons donc principalement les différentes méthodes utilisées dans le processus de formage à rouleaux continus.

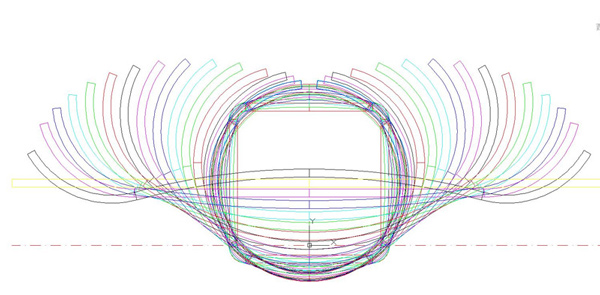

(1) "rond à carré" formant

La bande d'acier est formée et soudée dans un tube rond par le broyeur à souder, puis elle est formée dans le tube rectangulaire par la machine de réglage. En utilisant la technologie «rond à carré», l'acier en bande peut d'abord être soudé dans un tuyau circulaire par l'équipement de formation de tubes circulaires, puis être remplacé par un tube rectangulaire dans le processus de calibrage. Pour la ligne de production de soudage de tuyaux d'origine, l'investissement est faible et facile à exploiter. Le processus est plus facile à contrôler que le formage direct.

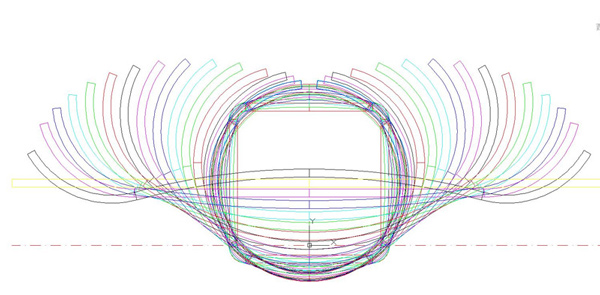

le-rouleau-technique-dessin-de-rond-a-carre

Fig. 1. Le dessin technique du rouleau de "rond à carré" (en utilisant l'immobilité de la méthode de barycenter et de descente).

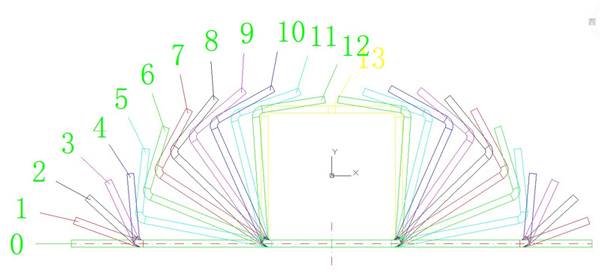

(2) formation directe

La bande d'acier est directement pliée en tube rectangulaire puis soudée et formée.

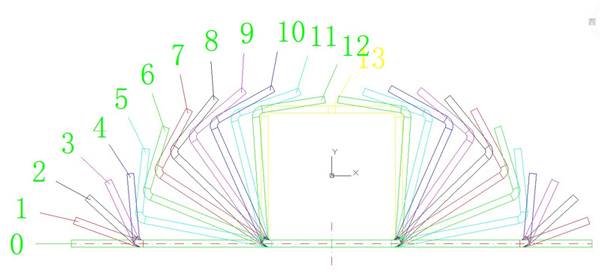

Fig. 2. le dessin technique du rouleau de formage direct (sans méthode de descente)

2.2 Avantages du processus de formage direct.

Comparé au procédé "rond à carré", le procédé de formage direct présente les avantages suivants:

(1) Le rouleau est composé de feuilles de rouleau, qui a une forte similitude et peu de pièces de rouleau.

En utilisant le procédé de formage direct pour produire des tubes rectangulaires, la déformation dans l'étape de formation de rond nécessite quelques séries de rouleaux de formage, elle prend du temps avec moins d'efficacité et a un coût élevé. Selon les statistiques, par rapport au procédé «rond à carré», le procédé de formage direct peut économiser 50% du coût du rouleau, réduire le temps de changement de rouleau de 40%, augmenter la capacité de production de 15% et réduire considérablement la production Coût.

(2) La largeur d'expansion de la bande d'acier est faible et le matériau est sauvegardé.

Le tube rectangulaire avec la même spécification est produit par un processus de formage direct, ce qui permet d'économiser la consommation d'acier avec la plus petite largeur de bande. Selon les données statistiques de la largeur de la bande pour les tubes rectangulaires de 80 × 80mm ~ 180 × 180mm avec différentes épaisseurs de paroi produites par les fabricants étrangers, la réduction moyenne de la billette du processus de formage direct est de 2,4% carré "processus. Cela indique que le processus de formage direct présente de meilleurs avantages économiques selon certaines spécifications.

(3) Petite force de formage et faible consommation d'énergie.

La charge de la machine est faible lorsqu'elle est directement formée, en particulier la charge de l'ensemble est évidemment inférieure à celle de l'équipement de formation de tubes circulaires. Intuitivement, les deux méthodes de formage ont d'abord la même forme de la bande d'acier et finalement la même forme géométrique. Les parties déformées du processus de formage direct sont les quatre coins du tube rectangulaire, mais les parties déformées du processus "rond à carré" sont des bords droits sauf les quatre coins. Les bords sont formés dans des bords arrondis, puis dans des bords droits. Évidemment, certains processus de déformation inutiles sont ajoutés, et la consommation d'énergie de la déformation est augmentée. Par conséquent, par rapport au processus "rond à carré", le pouvoir de déformation du processus de formage direct est inférieur.

2.3 Problèmes courants et contre-mesures du processus de formage direct.

(1) Il est difficile de contrôler la qualité du soudage et la vitesse de soudage est faible lors de la production de tubes en acier d'une épaisseur supérieure à 10 mm.

Pour satisfaire aux exigences du processus de formage direct, le processus de jointement, de bouclage, de fraisage et de coupe doit être ajusté à la vitesse de production. Lorsque la vitesse de soudage est lente, la qualité de la soudure est difficile à garantir. Pour le produit d'épaisseur supérieure à 12 mm, la forme d'extrémité de la bande d'acier doit être plate. Si la forme de l'extrémité est en forme de V, la température du coin inférieur sera élevée, la bavure sera en forme de goutte, la ligne de soudure sera surchauffée, le grain se développera et la température du coin supérieur sera trop basse pour être soudée . Il est recommandé de choisir le soudage à l'état solide à haute fréquence. Le processus de fraisage de la partie avant des produits épais est très nécessaire.

(2) Le coin du tube d'acier rectangulaire se fissure lors de la production d'acier à haute résistance.

Le tube rectangulaire produit par le procédé de formage direct, si la formation de chaque coin de la section est généralement considérée comme la courbure pure de la plaque, et la plaque externe de la couche neutre est étirée, la déformation de traction de la couche externe ne produira pas fissures tant qu'elle ne dépasse pas l'allongement du matériau. Avec l'augmentation de la résistance, l'allongement des matériaux ordinaires diminue de manière significative. En ce qui concerne le tube en acier à haute résistance, le fait que le processus de formage direct puisse être utilisé dépend directement de l'allongement du matériau et de la déformation de traction maximale du matériau extérieur du coin.

L'angle du tube d'acier rectangulaire est formé par le corps d'arc circulaire correspondant au tube circulaire dans une cavité fermée lors de l'utilisation du procédé "rond à carré". La conception de passage peut affecter une certaine quantité de compression à l'entité, ainsi elle peut réduire considérablement la tension sur l'extérieur de l'angle rond et réduire la fissure externe sur le tuyau à haute résistance.

(3) L'inégalité des quatre angles arrondis.

Les principales causes de ce problème: A, la distribution dans le processus de formage est déraisonnable, B, la conception du trou latéral d'extrusion est défectueuse, C, pliage à vide (c.-à-angle de déformation aveugle). Afin d'optimiser l'angle de formage et l'ordre de deux angles de flexion, il est raisonnable de réduire l'angle de pliage vide au maximum du rouleau, réduire l'angle mort par la flexion inverse, appliquer le rouleau vertical latéral, le rouleau incliné et le noyau, et sélectionnez la méthode de cintrage appropriée, qui peut réduire efficacement l'irrégularité des angles arrondis.

(4) Il est facile de produire des abrasions sur la surface du tube en acier.

Que les paramètres structurels de l'unité soient raisonnables, le rapport de vitesse des rouleaux supérieur et inférieur, la conception rationnelle de la structure et des paramètres du rouleau, la dureté du matériau et du traitement thermique du rouleau et la lubrification et le refroidissement affectent la surface abrasion.

Les paramètres structuraux de l'unité doivent être en mesure de satisfaire à la contrainte minimale de déformation requise pour fournir un ajustement adéquat en descente. La différence de vitesse provoquée par les différents diamètres doit être considérée en fonction de la vitesse linéaire du système lors de la conception des rouleaux. Utilisez des rouleaux mobiles si nécessaire.