4.3 Technologie de formation flexible de tube rectangulaire carré

L'adoption de la technologie de formage direct de tubes rectangulaires carrés permet de réaliser facilement l'utilisation publique de rouleaux et d'ajuster de manière flexible les produits avec des spécifications différentes. Sur la base de la technologie de formage direct, une nouvelle unité de type qui s'applique à la technologie de formage direct de tubes rectangulaires carrés a été développée par des fabricants d'équipements tels que FD Machinery Co., Ltd. à Dalian.

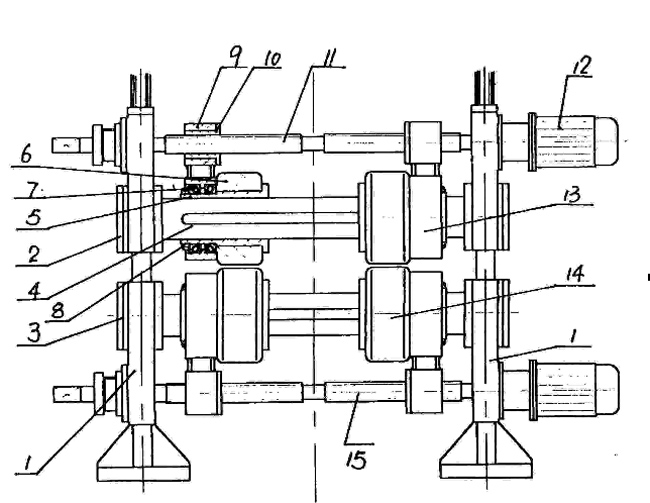

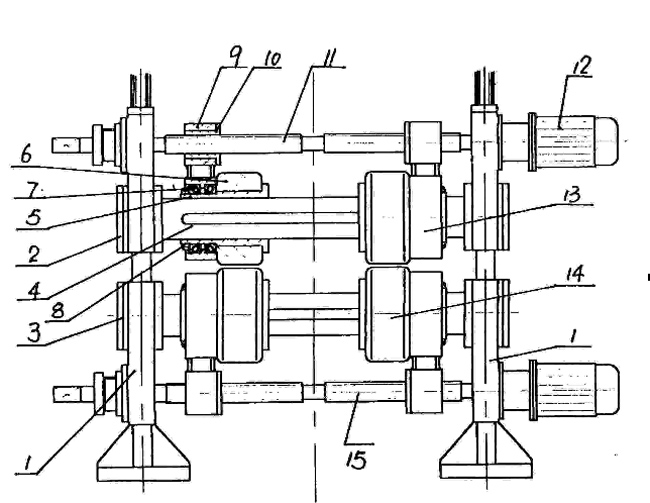

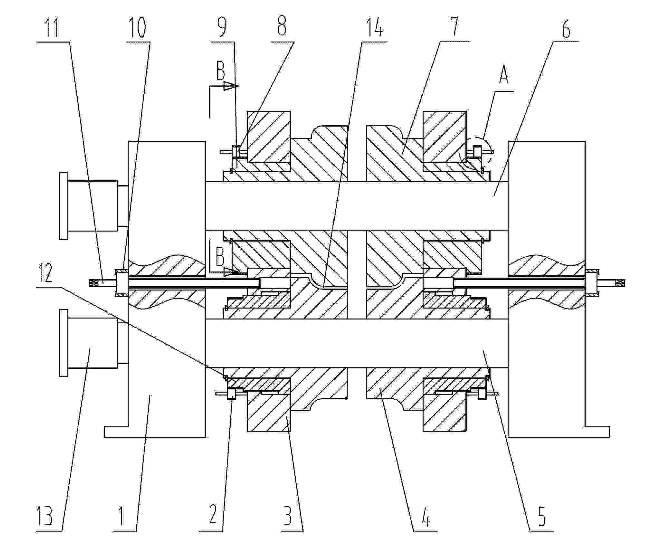

Le brevet d'une sorte de machine de profilage a été publié, ce type de machine comprend le cadre organique, le rouleau et le mécanisme de réglage. Le cadre est vertical. Le mécanisme de réglage est monté sur le haut et le bas du cadre pour le mouvement horizontal de deux vis-mères. Le moteur est installé à une extrémité de la vis mère. Les rouleaux supérieur et inférieur sont disposés à leur tour et sont installés de manière mobile sur le châssis, au milieu des deux vis mères. Les extrémités du rouleau sont respectivement installées avec des sièges coulissants, et les rouleaux supérieur et inférieur sont respectivement solidaires des vis supérieure et inférieure. Le manchon d'arbre à clé coulissant des deux sections de la surface de roulement du rouleau est relié à un manchon de raccordement. La surface du rouleau est incrustée dans le manchon de raccordement. Le palier et l'écrou de palier sont fixés dans le manchon de raccordement à l'extérieur de la surface du rouleau. La couche de roulement est le corps de liaison qui fixe la liaison entre le rouleau et la vis mère, le corps de liaison est fixé par le manchon fileté et le manchon fileté relie le côté recto et le côté arrière de la vis mère. Le moteur entraîne la vis-mère en rotation, le manchon fileté se déplace horizontalement et l'écart entre les rouleaux est ajusté pour satisfaire la formation des plaques d'épaisseur différente et les tubes rectangulaires carrés de différentes tailles. L'unité est utilisée dans le laminoir Hankou de WISCO. Lorsque la taille du tube rectangulaire carré change, l'ajustement est très pratique. La figure 6 est la description structurelle de ce brevet.

unité de formation de pliage à froid avec largeur de rouleau réglable

Figure 6. Unité de formation de flexion à froid avec largeur de rouleau réglable

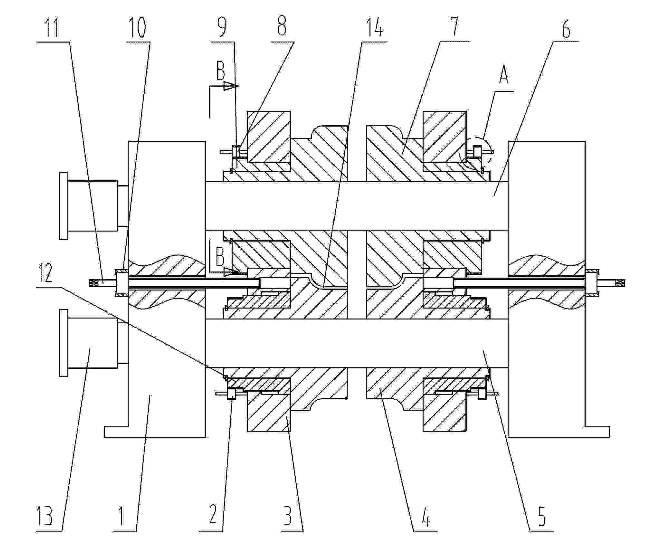

Grâce à un développement ultérieur, le brevet a publié une nouvelle structure de laminoir, en particulier une sorte de laminoir à voûte flottante qui convient pour le traitement des pièces laminées qui ont une grande variation de la largeur. Les arbres de roulis supérieur et inférieur entre les deux arcades fixes correspondent à la position de la pièce roulée qui est montée sur les équipements d'arcade flottante supérieur et inférieur. L'équipement d'arceau flottant supérieur et inférieur est composé de deux ensembles de mécanismes flottants supérieurs et inférieurs. Chaque mécanisme flottant supérieur et inférieur est composé d'une arche flottante, d'un manchon excentrique, d'un engrenage permettant de régler la distance entre les axes du rouleau, d'un manchon inférieur, d'un engrenage permettant d'ajuster le rouleau inférieur et de composants réglables la largeur. Il convient pour le laminage de pièces de laminage avec une grande variation de largeur et convient au laminage de petits tubes rectangulaires carrés de grande épaisseur. La structure de ce brevet est la figure 7.

a-new-type-of-cold-flexion-formant-unité-avec-rouleau-réglable-largeur

Figure 7. Un nouveau type d'unité de façonnage à froid avec une largeur de rouleau réglable

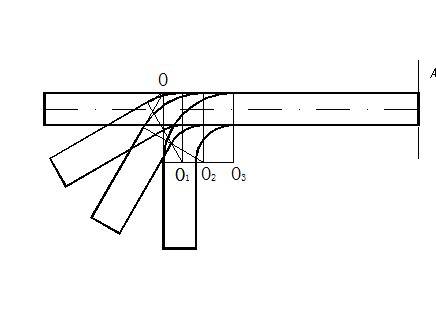

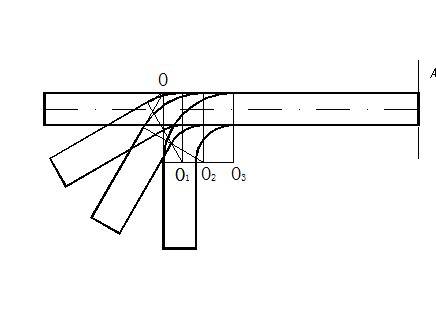

Les méthodes existantes de pliage à froid incluent la méthode de longueur fixe (méthode de décalage du centre de cintrage), la méthode du rayon fixe (méthode du diamètre fixe du point variable, déplacement du centre de cintrage) et ainsi de suite. tube rectangulaire lorsque son épaisseur varie. L'innovation de la structure de laminoir peut répondre aux exigences du réglage de la taille des tubes rectangulaires carrés avec des spécifications différentes, ainsi que le réglage de l'écart des rouleaux supérieur et inférieur pour s'adapter au changement d'épaisseur des plaques. Comment satisfaire et réaliser les exigences d'ajustement des produits avec différentes tailles et différentes épaisseurs de paroi à partir des méthodes de conception est devenu un problème urgent à résoudre. Le professeur Liu Jiying donne la méthode de conception en flexion dans laquelle le contour de la ligne extérieure est traité comme le point d'intersection fixe. Cette méthode peut satisfaire l'utilisation publique complète et la haute précision du type de rouleau et la méthode est également pratique pour le réglage d'asservissement d'un système de type à rouleau flexible.

the-flexion-design-method-dans-lequel-le-contour-externe-contour-est-traité-comme-le-point d'intersection-fixe

Figure 8. Méthode de conception en flexion dans laquelle le contour de la ligne externe est traité comme le point d'intersection fixe

Avec cette méthode de conception, lorsque l'épaisseur de la plaque change, la direction de l'épaisseur du type de rouleau est ajustée directement en fonction de la différence d'épaisseur de la plaque, et la direction axiale peut être ajustée en fonction de la relation géométrique correspondante. La passe ajustée peut réaliser le cintrage précis des matériaux en feuille sans aucune erreur en théorie. Lorsque l'épaisseur de plaque du produit change, la direction verticale de la passe est ajustée en fonction de la différence d'épaisseur de la plaque, et la direction transversale horizontale est ajustée en fonction de la relation géométrique entre l'angle de flexion et la différence d'épaisseur. L'équipement de la compagnie italienne de STAM peut réaliser la formation des plats avec l'épaisseur différente de 0.3-13mm. Il résout le problème du profilage précis des rouleaux pour un usage public sous différentes épaisseurs de plaques.

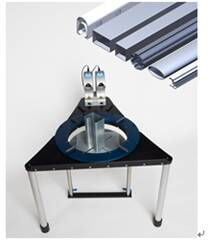

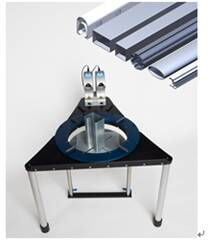

4.4 Technologie d'inspection des tubes rectangulaires rectangulaires de haute précision

À l'heure actuelle, comme pour l'inspection des tubes rectangulaires carrés dans le processus de production, les étriers de calibre commun, les micromètres et les échelles d'angle sont adoptés. Pour la mesure des angles arrondis, la projection de section est nécessaire. Pour les produits en acier de section de cintrage à froid, en particulier ceux à coupure complexe, le scanner de contours de bureau est un outil de détection pratique et rapide. Le scanner de contours de bureau COPRA® utilise des capteurs et des platines pour réaliser la mesure sans contact de la section des matériaux de coupe. Le système a une grande précision et flexibilité. Lors de la mesure de matériaux de section, il vous suffit de faire pivoter le plateau de matériau de section de 360 degrés pour obtenir le contour de numérisation de toute la surface de surface. En utilisant un logiciel, toute la section de balayage peut être étalonnée sur un contour, et comparée à la section de conception idéale, la distribution de déviation de la surface peut être obtenue rapidement et avec précision, et déterminer si la différence est dépassée ou non.

copra-desktop-contour-scanner

Figure 10. Scanner de contours de bureau COPRA®